Imagine poder construir una máquina de diálisis completa usando nada más que una impresora 3D.

Esto no solo podría reducir costos y eliminar desperdicios de fabricación, sino que, dado que esta máquina podría producirse fuera de una fábrica, las personas con recursos limitados o quienes viven en áreas remotas podrían acceder a este dispositivo médico más fácilmente.

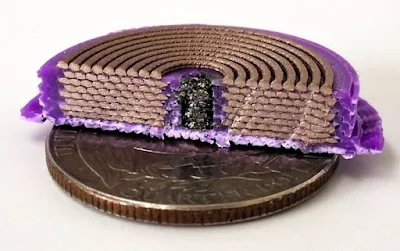

Si bien es necesario superar múltiples obstáculos para desarrollar dispositivos electrónicos totalmente impresos en 3D, un equipo del MIT ha dado un paso importante en esta dirección al demostrar solenoides tridimensionales totalmente impresos en 3D.

Los solenoides, electroimanes formados por una bobina de alambre enrollada alrededor de un núcleo magnético, son un componente fundamental de muchos componentes electrónicos, desde máquinas de diálisis y respiradores hasta lavadoras y lavavajillas.

Los investigadores modificaron una impresora 3D multimaterial para que pudiera imprimir solenoides compactos con núcleo magnético en un solo paso. Esto elimina defectos que podrían introducirse durante los procesos posteriores al montaje.

Esta impresora personalizada, que podía utilizar materiales de mayor rendimiento que las impresoras comerciales típicas, permitió a los investigadores producir solenoides que podían soportar el doble de corriente eléctrica y generar un campo magnético tres veces mayor que otros dispositivos impresos en 3D.

Además de abaratar la electrónica en la Tierra, este hardware de impresión podría resultar especialmente útil en la exploración espacial. Por ejemplo, en lugar de enviar piezas electrónicas de repuesto a una base en Marte, lo que podría llevar años y costar millones de dólares, se podría enviar una señal que contenga archivos para la impresora 3D, dice Luis Fernando Velásquez-García, investigador principal del MIT. Laboratorios de Tecnología de Microsistemas (MTL).

“No hay razón para fabricar hardware capaz en sólo unos pocos centros de fabricación cuando la necesidad es global. En lugar de intentar enviar hardware a todo el mundo, ¿podemos capacitar a personas en lugares distantes para que lo fabriquen ellos mismos? La fabricación aditiva puede desempeñar un papel tremendo en términos de democratizar estas tecnologías”, añade Velásquez-García, autor principal de un nuevo artículo sobre los solenoides impresos en 3D que aparece en la revista Virtual and Physical Prototyping .

En el artículo lo acompañan el autor principal Jorge Cañada, estudiante de posgrado en ingeniería eléctrica e informática; y Hyeonseok Kim, un estudiante graduado en ingeniería mecánica.

Ventajas aditivas

Un solenoide genera un campo magnético cuando una corriente eléctrica pasa a través de él. Cuando alguien toca el timbre, por ejemplo, la corriente eléctrica fluye a través de un solenoide, que genera un campo magnético que mueve una varilla de hierro para que suene un timbre.

La integración de solenoides en circuitos eléctricos fabricados en una sala limpia plantea desafíos importantes, ya que tienen factores de forma muy diferentes y se fabrican mediante procesos incompatibles que requieren un montaje posterior. En consecuencia, los investigadores han investigado la fabricación de solenoides utilizando muchos de los mismos procesos que se utilizan para fabricar chips semiconductores. Pero estas técnicas limitan el tamaño y la forma de los solenoides, lo que dificulta el rendimiento.

Con la fabricación aditiva, se pueden producir dispositivos de prácticamente cualquier tamaño y forma. Sin embargo, esto presenta sus propios desafíos, ya que fabricar un solenoide implica enrollar capas delgadas hechas de múltiples materiales que pueden no ser todos compatibles con una sola máquina.

Para superar estos desafíos, los investigadores necesitaron modificar una impresora 3D de extrusión comercial.

La impresión por extrusión fabrica objetos una capa a la vez lanzando material a través de una boquilla. Normalmente, una impresora utiliza un tipo de material como materia prima, a menudo carretes de filamento.

“Algunas personas en el campo los menosprecian porque son simples y no tienen muchas comodidades, pero la extrusión es uno de los pocos métodos que permite realizar impresiones monolíticas multimateriales”, dice Velásquez-García.

Esto es clave, ya que los solenoides se producen colocando con precisión tres materiales diferentes en capas: un material dieléctrico que sirve como aislante, un material conductor que forma la bobina eléctrica y un material magnético blando que forma el núcleo.

Fuente: Europapress

0 Comentarios